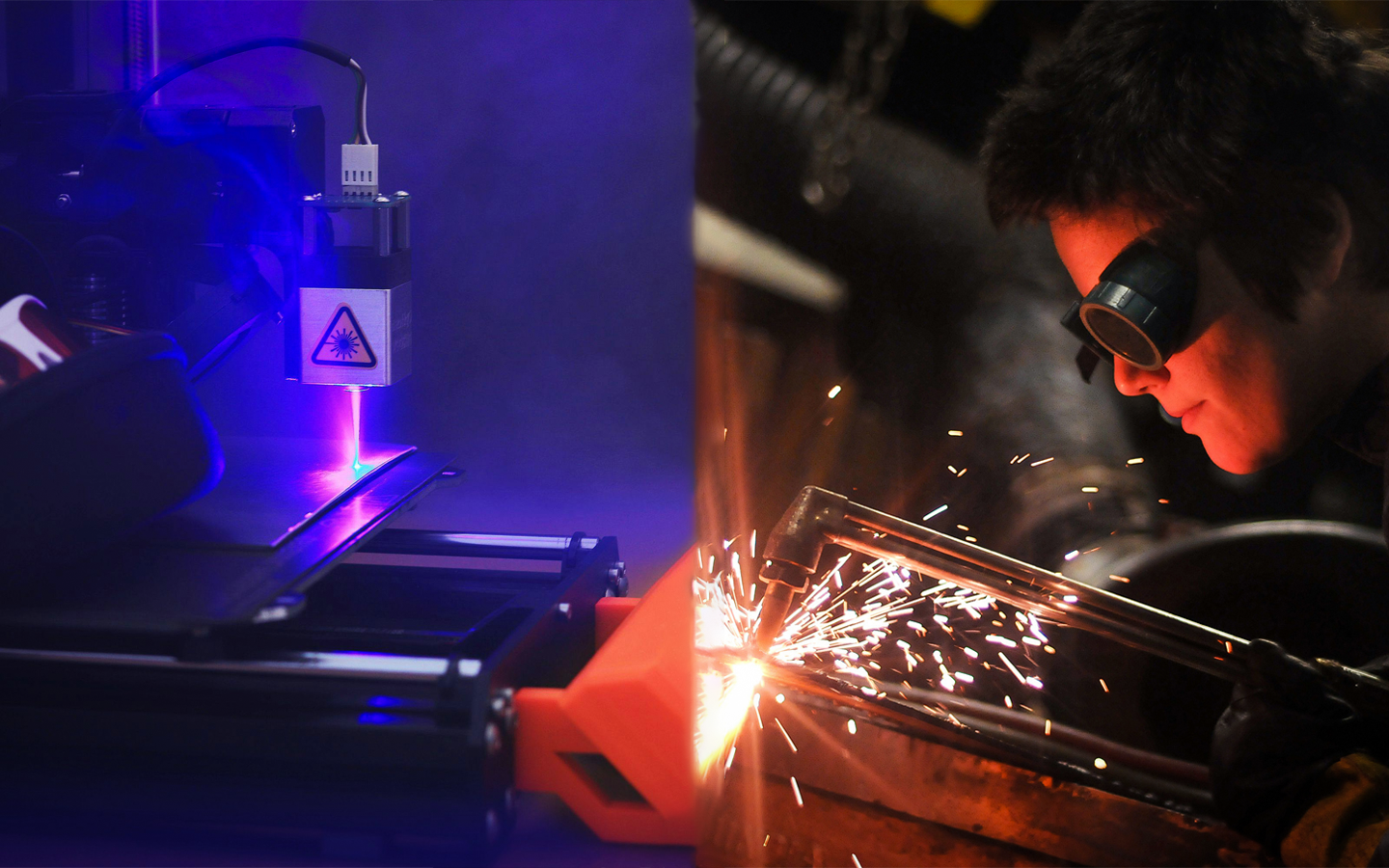

Unterschiede zwischen Laser- und Plasmaschneiden

Das Schneiden von Werkstoffen ist einer der wichtigsten Prozesse in der Industrie, und die Wahl der richtigen Technologie kann sich erheblich auf Qualität, Kosten und Produktionsraten auswirken. Die beiden gängigsten Verfahren in diesem Bereich sind das Laserschneiden und das Plasmaschneiden. Beide Technologien nutzen verschiedene Energiequellen zum präzisen Schneiden von Materialien, unterscheiden sich aber in Bezug auf Funktionsweise, Genauigkeit, Geschwindigkeit und Kosten.

Im Folgenden werden wir versuchen, die wichtigsten Unterschiede zwischen Laser und plasma Schneiden, um zu verstehen, welche Technologie die beste Wahl für Ihre spezifischen Bedürfnisse ist.

Funktionsprinzip

Der Hauptunterschied zwischen Laser- und Plasmaschneiden liegt in der Art und Weise, wie die zum Schneiden des Materials erforderliche Energie erzeugt wird. Beim Laserschneiden wird ein Laserlichtstrahl mit einer sehr hohen Energiekonzentration auf das Material gerichtet. Der Laserstrahl, der in der Regel von einem CO2Der Laser, eine optische Faser oder eine Laserscheibe, erhitzt und schmilzt das Material in einem sehr kleinen Bereich, so dass auch komplexe Formen präzise geschnitten werden können.

Beim Plasmaschneiden hingegen wird ein Plasmastrahl verwendet, d. h. ein ionisiertes Gas, das sehr hohe Temperaturen erreicht (bis zu 30.000 °C). Das Plasma schmilzt das Material und bläst es dann aus dem Schneidbereich heraus. Diese Technologie wird häufig zum Schneiden elektrisch leitender Metalle wie Stahl, Aluminium und Kupfer eingesetzt.

Schnittgenauigkeit

Einer der wichtigsten Unterschiede zwischen den beiden Verfahren ist auch die Schnittgenauigkeit. Das Laserschneiden zeichnet sich nämlich durch eine außergewöhnliche Präzision aus. Dank seines sehr dünnen Lichtstrahls (typischerweise 0,1 bis 0,3 mm breit) ermöglicht der Laser das Schneiden von Werkstücken mit sehr engen Toleranzen. Dies ist besonders wichtig in Branchen, in denen Präzision gefragt ist, wie z. B. in der Elektronik, Medizin oder Luft- und Raumfahrt. Nach dem Laserschneiden sind die Kanten glatt, so dass keine weitere Nachbearbeitung erforderlich ist.

Beim Plasmaschneiden werden zwar auch genaue Schnitte erzielt, aber nicht mit der gleichen Präzision wie beim Laser. Die Breite des Schnitts (der so genannte Schnittspalt) liegt in der Regel zwischen 1 und 3 mm und ist damit wesentlich größer als beim Laser. Außerdem müssen die Kanten nach dem Plasmaschneiden möglicherweise zusätzlich bearbeitet werden, z. B. durch Schleifen, um Verunreinigungen zu entfernen und eine glatte Oberfläche zu erhalten.

Ein weiteres Unterscheidungsmerkmal ist die Art des Materials, das mit beiden Technologien geschnitten werden kann. So eignet sich das Laserschneiden nicht nur für Metalle wie Kohlenstoffstahl, Edelstahl oder Aluminium, sondern auch für nichtmetallische Werkstoffe wie Holz, Kunststoffe, Keramik oder Textilien.

Das Plasmaschneiden hingegen ist auf elektrisch leitende Materialien wie verschiedene Metalle beschränkt. Leider kann es nicht zum Schneiden von nichtmetallischen Werkstoffen wie Kunststoff oder Glas verwendet werden. Bei dicken Metallen, vor allem Aluminium und Stahl, leistet Plasma jedoch hervorragende Dienste, weshalb es in der Schwerindustrie, wo das Schneiden dicker Komponenten erforderlich ist, sehr beliebt ist.

Kosten und Effizienz

Ein weiterer wichtiger Aspekt, der die beiden Technologien voneinander unterscheidet, sind die Kosten sowohl für die Maschine selbst als auch für den Betrieb. Das Laserschneiden ist in der Regel teurer, sowohl was die Anschaffung der Maschine als auch ihre Wartung betrifft. Lasermaschinen sind technologisch komplexer und erfordern hochwertige Kühlsysteme und eine regelmäßige Wartung. Auf der anderen Seite werden die höheren Kosten durch die Präzision, die fehlende Weiterverarbeitung und die Möglichkeit, eine Vielzahl von Materialien zu schneiden, wettgemacht.

Wie Sie vielleicht schon vermutet haben, ist das Plasmaschneiden im Vergleich zum Laserschneiden billiger, sowohl was die Anschaffung der Geräte als auch die Betriebskosten betrifft. Allerdings müssen Sie die potenziellen Kosten für zusätzliche Bearbeitungen einkalkulieren, die sich aus der Notwendigkeit der Nachbearbeitung der Schnittkanten ergeben können. Plasmaschneidanlagen sind erschwinglicher und, obwohl sie Gas verbrauchen, relativ günstig im Betrieb.

Anwendungen

Die endgültige Entscheidung zwischen Laser- und Plasmaschneiden hängt daher weitgehend von den Besonderheiten des Projekts und den Erwartungen an die Schnittqualität ab. Der Einsatz des Laserschneidens wird bevorzugt, wenn Präzision, glatte Kanten und die Fähigkeit, dünne und mittelgroße Materialien zu bearbeiten, entscheidend sind. Es wird häufig in der Präzisionsindustrie, bei der Herstellung elektronischer Komponenten, bei medizinischen Werkzeugen und bei Projekten eingesetzt, bei denen es auf Details und präzise Toleranzen ankommt.

Das Plasmaschneiden hingegen eignet sich am besten für die Bearbeitung dickerer Metalle wie Baustahl, Bauelemente, Rohre oder große Bleche. Es wird häufig in der Schwerindustrie, im Baugewerbe, in der Öl- und Gasindustrie und bei der Herstellung großer Stahlkonstruktionen eingesetzt.